aprile 23, 2018 - Bosch

Bosch rende le fabbriche smart

- Nuovo stabilimento: Bosch investirà 100 milioni di Euro in una smart factory in Messico

- Nuova strategia: Bosch Rexroth incrementa le vendite a 5,5 miliardi di Euro

- Nuovo servizio: il software e i servizi per la produzione e la logistica ora sono riuniti in un’unica applicazione Nexeed

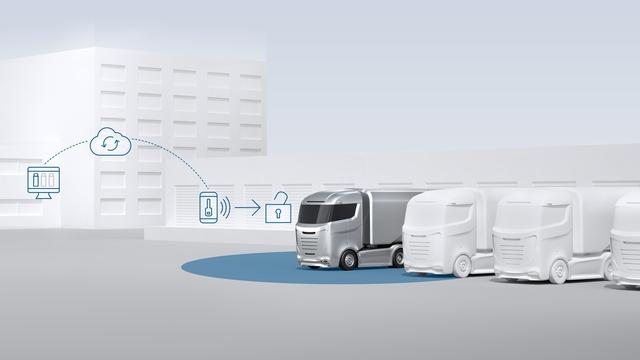

Stoccarda e Hannover – Gli unici elementi fissi sono il pavimento, le pareti e il tetto. Tutto il resto è mobile e connesso. Le macchine entrano ed escono, le catene di montaggio si allungano o si accorciano, i robot per il trasporto consegnano componenti ai collaboratori. I robot lavorano direttamente con i colleghi umani, sostituendoli nelle attività pericolose o faticose. Un sistema di circuiti a induzione nel pavimento della fabbrica fornisce alimentazione wireless. Uomini, macchine e componenti sono connessi grazie a sistemi software intelligenti e dispositivi mobili. Una rete 5G ultrafast consente lo scambio di dati in tempo reale, mentre l’intelligenza artificiale migliora la qualità del prodotto attraverso il rilevamento preventivo dei guasti. I collaboratori devono gestire un minor carico di lavoro e possono concentrarsi su attività come la programmazione di algoritmi, lo sviluppo di nuovi modelli di business o dedicarsi ad altre attività. Bosch immagina così le fabbriche del futuro. Alla fiera di Hannover, in linea con lo slogan "Factory of the future. Now. Next. Beyond," Bosch presenterà ciò che l’azienda offre oggi per le fabbriche connesse, le soluzioni che saranno presentate a breve e ciò che sta sviluppando per il futuro.

Persone, macchine e dati: i tre pilastri del successo della fabbrica connessa

Per il successo dell’Industry 4.0 è fondamentale che la connettività arrivi anche alle fabbriche e alle attrezzature esistenti. In 1.300 metri quadrati della fiera di Hannover, Bosch mostrerà entrambi gli aspetti: la fabbrica smart del futuro e le soluzioni connesse che sono già in funzione oggi nella produzione e nella logistica. I due scenari hanno in comune l’interazione, gestita dall’uomo, tra hardware, software e servizi. "I tre pilastri del successo per la fabbrica del futuro sono le persone, le macchine e i dati" ha spiegato Stefan Hartung, membro del Board of Management di Bosch e responsabile del settore Industrial Technology.

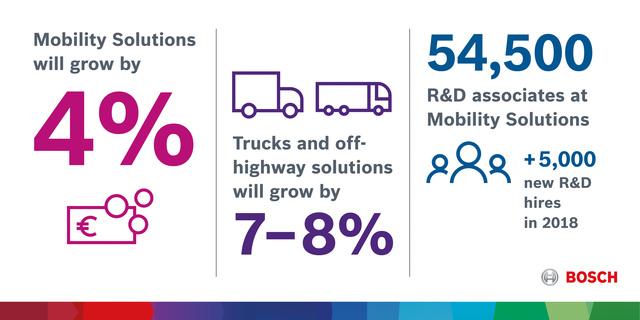

Crescita stabile delle vendite con i sistemi Industry 4.0

Le soluzioni connesse hanno aiutato Bosch ad incrementare le vendite del settore Industrial Technology del 7,7% fino a toccare i 6,7 miliardi di Euro nel 2017. "Il nostro portafoglio di soluzioni per la produzione e la logistica cresce costantemente, il che significa che possiamo gradualmente trasformare in realtà la nostra visione di un flusso di valore completamente connesso" ha affermato Hartung. La creazione, nel 2018, dell’unità operativa Bosch Connected Industry, con 500 collaboratori e il nuovo portafoglio software Nexeed, sottolineano quanto la connettività sia importante per Bosch. "Ci avviciniamo sempre più al nostro obiettivo di avvalerci di sistemi Industry 4.0 per incrementare le vendite complessive di oltre un miliardo di Euro entro il 2020" ha spiegato Hartung. Contribuiscono a raggiungere questo traguardo anche gli straordinari risultati ottenuti da Bosch Rexroth con la specializzazione nella tecnologia di azionamento e comando che ha generato vendite per 5,5 miliardi di Euro nel 2017 – pari a un aumento annuale del 10,4%. Il riallineamento strategico degli ultimi anni ha aiutato Bosch Rexroth a migliorare la sua competitività e guadagnare quote di mercato.

Nuovi stabilimenti smart in Messico e Cina

Bosch sta investendo fortemente anche in Messico: partner country dell’edizione di quest’anno della fiera di Hannover. L’azienda investirà 100 milioni di Euro in uno stabilimento smart per la produzione di componenti elettronici, a Celaya, in Messico Centrale, che sarà completato entro il 2019. Su una superficie di 21.000 metri quadrati, lo stabilimento produrrà centraline elettroniche per i motori per i mercati messicano e statunitense. Bosch intende creare più di 1.200 posti di lavoro nella nuova struttura. "I sistemi Industry 4.0 migliorano i processi aziendali e aumentano la produttività. Di conseguenza creiamo anche posti di lavoro" ha spiegato Hartung. È prevista, inoltre, la realizzazione di una fabbrica Industry 4.0 di riferimento in Cina dove, nella città di Xian, è in fase di sviluppo lo stabilimento per sistemi di controllo e tecnologia di movimento lineare. Entro il 2020 sarà dotata di nuovi processi produttivi digitali, di cui i visitatori della fiera potranno vedere un’esemplificazione.

I robot generano più posti di lavoro

Hartung ha anche sottolineato l'importanza della robotica per l’aumento dell’occupazione, come ha evidenziato uno studio recente in Germania. Gli economisti del Center for European Economic Research (ZEW) prevedono che l’occupazione crescerà dello 0,4% all’anno fino al 2021. Lo studio ha mostrato che nonostante i robot sostituiscano l’uomo in alcune operazioni, le perdite sono ampiamente compensate dalla crescita di posti di lavoro in altre attività. "Nell’era dell’Industry 4.0 le persone sono indispensabili come prima" ha affermato Hartung. I robot possono fornire un supporto specifico per le attività complesse o per il controllo della qualità. I robot come colleghi, questo è il messaggio che si vuole trasferire con gli avatar 3D in stile Pixar che i visitatori vedranno al centro dello stand di Bosch. Alti un metro e mezzo, si spostano sul palco della fabbrica virtuale. Il robot per produzione mobile APAS, per esempio, lavora vicino ai colleghi umani senza mai venire a contatto con loro. Nel frattempo la piattaforma di comunicazione intelligente ActiveCockpit tiene costantemente aggiornato il personale di produzione sullo stato delle operazioni, mentre un robot dedicato al trasporto non solo sposta il materiale da un luogo all’altro, ma lo lavora lungo il tragitto.

Le macchine apprendono da sole nuove capacità

La cosa più entusiasmante è che gli avatar sono versioni prototipo di applicazioni già pronte per il mercato o di progetti pilota. "Aiutiamo già i nostri clienti a ottimizzare la gestione delle loro linee e impianti di produzione" ha affermato Rolf Najork, Managing Director di Bosch Rexroth AG. "Ma in futuro la domanda di flessibilità, trasparenza e velocità crescerà ulteriormente." L’intelligenza artificiale svolgerà un ruolo fondamentale. Gli ingegneri hanno escogitato un modo divertente per dimostrarne le capacità in ambiente industriale. KI-cker, dove KI è l’acronimo tedesco per intelligenza artificiale, è un biliardino in cui la tecnologia di azionamento e comando interagisce con l’intelligenza artificiale per migliorare gradualmente le capacità del portiere e dei calciatori fino a portarli al livello di giocatori professionisti. KI-cker è sviluppato intorno a una rete neuronale che apprende costantemente dall'esperienza di gioco. È esattamente questo il modo in cui le macchine apprenderanno autonomamente nuove abilità in futuro. Possono per esempio auto-apprendere a identificare difetti e guasti e migliorare costantemente le proprie performance.

Nexeed porta la connettività nella produzione e nella logistica

Le applicazioni hardware necessitano di soluzioni software innovative per fornire la connettività richiesta. Alla fiera di Hannover, Bosch presenterà il nuovo portafoglio Nexeed, che comprende software e servizi per l’intera catena di valore. "La fabbrica del futuro utilizzerà l’intelligenza del software e della forza lavoro" ha affermato Stefan Aßmann, a capo di Bosch Connected Industry. Bosch ha raccolto sistematicamente il corpus di conoscenza settoriale dai suoi oltre 270 stabilimenti e l’ha trasformato in soluzioni software. "Esperti di produzione, logistica e software hanno collaborato per creare soluzioni che semplifichino le attività di routine e che rendano produzione e logistica più efficienti, flessibili ed eco-sostenibili."

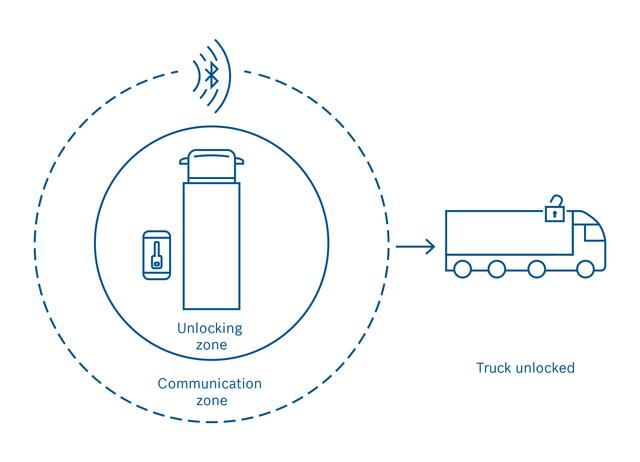

Controllo totale su posizione e condizione delle merci

Nexeed Production Performance Manager assicura miglioramenti sistematici della produzione che aiutano gli addetti alla qualità e alla manutenzione a prendere decisioni in modo rapido e semplice. Ciò è possibile grazie alla raccolta, dall’ambiente produttivo, di dati di produzione e macchina in tempo reale. In questo modo si risparmia tempo e denaro. Nexeed Track & Trace è la soluzione per il monitoraggio del flusso delle merci. I sensori, installati sulle merci, inviano posizione e condizione al cloud tramite la rete. Gli operatori della logistica possono quindi tracciare i singoli prodotti e vettori. I destinatari possono prevedere l’ora di consegna e ottimizzare la pianificazione di capacità e materiali. Un altro elemento che consente maggiore efficienza.

Inglese

Inglese  Condividi

Condividi Condividi via mail

Condividi via mail  Automotive

Automotive Sport

Sport Events

Events Art&Culture

Art&Culture Design

Design Fashion&Beauty

Fashion&Beauty Food&Hospitality

Food&Hospitality Tecnologia

Tecnologia Nautica

Nautica Racing

Racing Excellence

Excellence Corporate

Corporate OffBeat

OffBeat Green

Green Gift

Gift Pop

Pop Heritage

Heritage Entertainment

Entertainment Health & Wellness

Health & Wellness